Escrito por:

Albert Canet, Ingeniero de proyectos

Jordi Gibert, responsable de la Unidad de Biotecnología

Oriol Sauquet, responsable de la Unidad de Negocio de Sostenibilidad

La economía circular, la reutilización de recursos y la reducción de residuos dominan el discurso global de muchos sectores, pero el farmacéutico y el biotecnológico apuestan por equipos de un solo uso, conocidos como Single Use (SUS, Single Use Systems). Un ejemplo de ello es el uso de SUS en operaciones downstream, que creció del 17% en 2015 al 38% en 2021, impulsados, en parte, por la COVID [1]. Como resultado, el mercado creció unos 28 mil millones de dólares en 2023 [2].

Aunque los biorreactores fueron clave en los SUS desde los años 80 [3,4], su uso se ha extendido a otros equipos biofarmacéuticos. En 2023, los biorreactores Single Use representaron “solo” 1,3 mil millones de dólares del total del mercado [2,5].

Pese a su crecimiento, su aplicación varía según la operación. El uso de biorreactores Single Use en 2020 representaba más del 70% de los procesos de desarrollo, pero solo un 36% en producciones industriales [6].

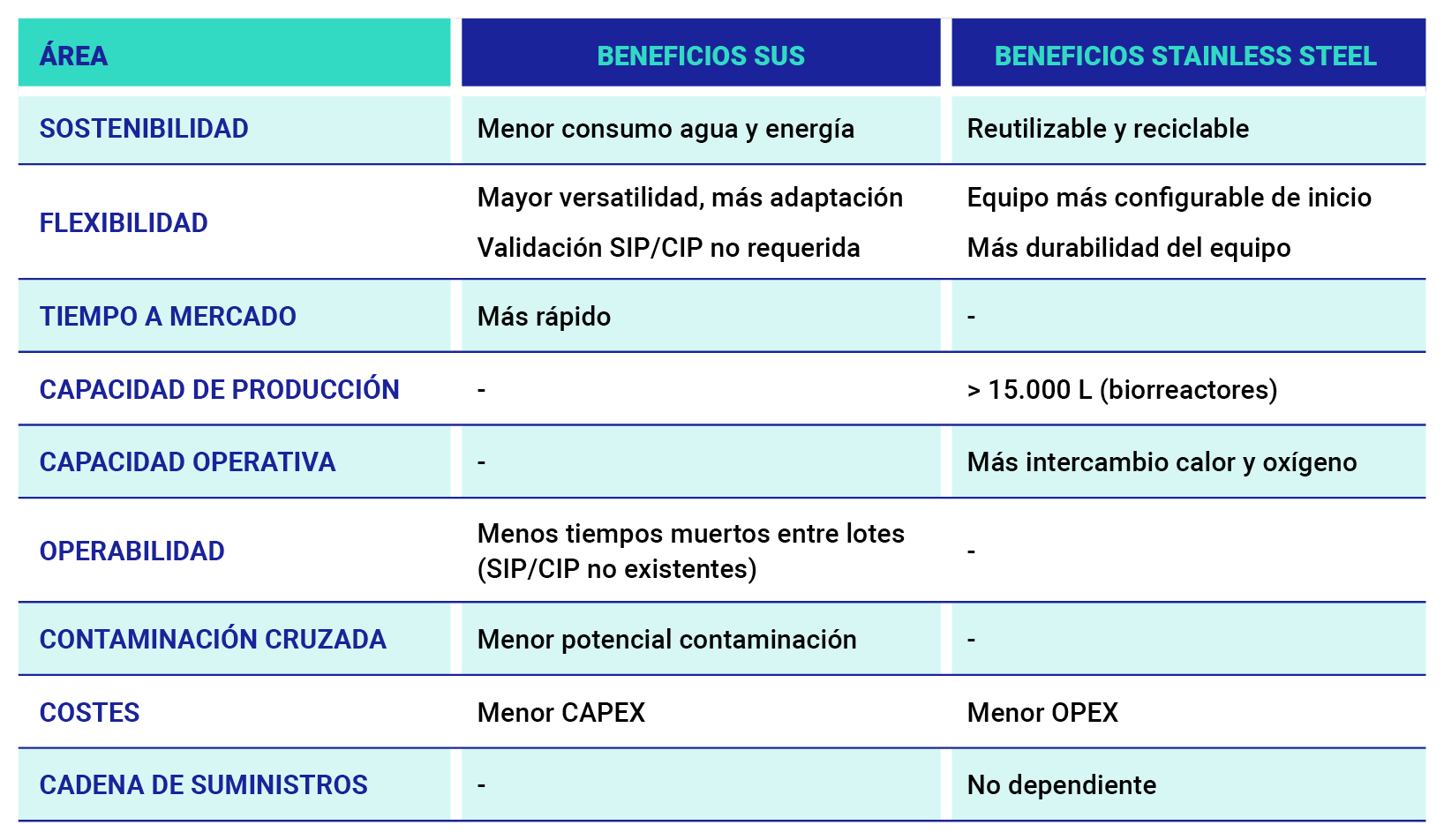

Este artículo analiza los SUS frente a los sistemas reutilizables (Stainless Steel) desde el punto de vista operativo, económico y de sostenibilidad. La siguiente tabla describe las principales diferencias entre los SUS y los sistemas reutilizables.

Además del impulso por la COVID, los SUS son clave en terapias personalizadas por reducir contaminación y adaptarse a lotes pequeños. Sin embargo, presentan limitaciones técnicas como la menor transmisión de calor y agitación. Cabe destacar también la compatibilidad de los materiales de los SUS con los productos y procesos biofarmacéuticos y la presencia de lixiviables (compuestos que se desprenden de los materiales cuando están en contacto con un fluido) y extraíbles (sustancias que se pueden liberar de los materiales bajo condiciones más agresivas).

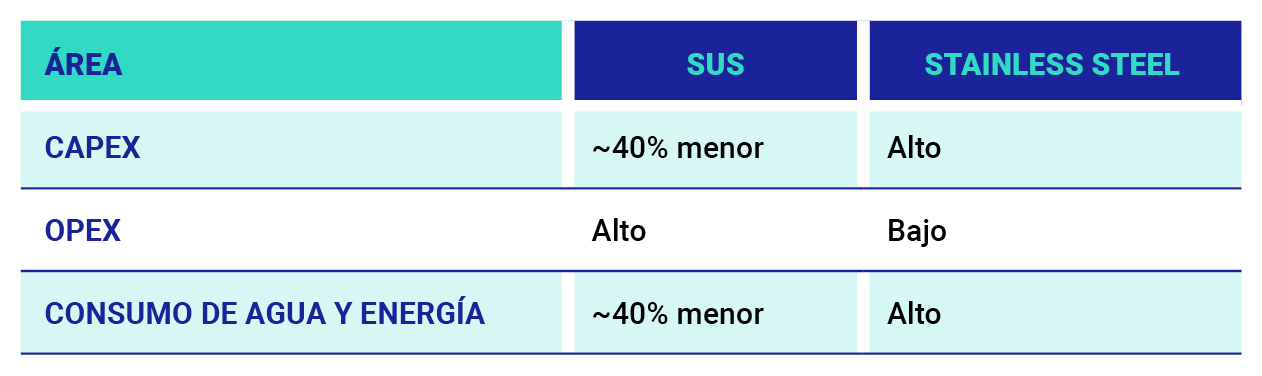

Numerosos artículos comparan CAPEX y OPEX entre el uso de SUS y Stainless Steel. Los SUS tienen menor inversión inicial [7] debido a la reducción de requerimientos de infraestructuras y materiales, pero mayores costes de operación debido al consumo de fungibles. Por el contrario, los sistemas reutilizables requieren mayor inversión inicial, pero generan ahorros a mediano y largo plazo por su durabilidad y reutilización.

En consumo de agua y energía, especialmente para procesos CIP y SIP, los SUS ofrecen un ahorro económico superior al 40% de estos consumos [7].

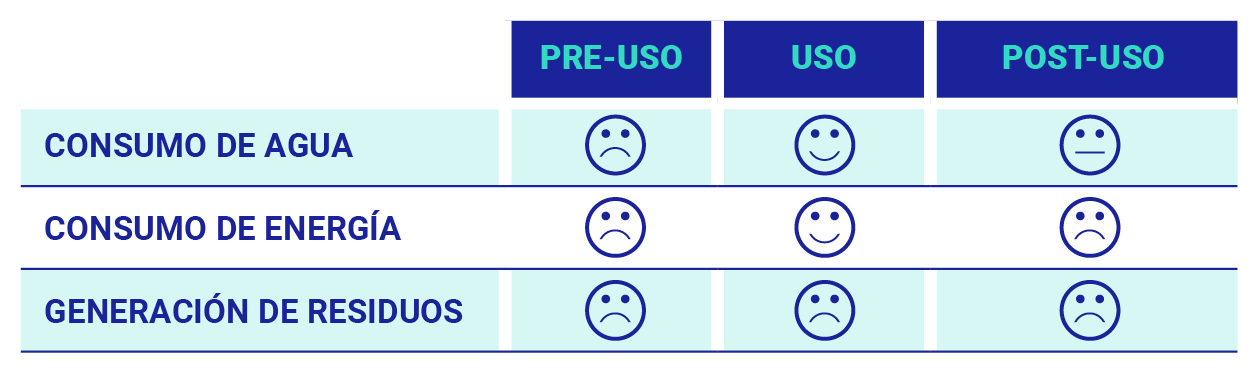

La sostenibilidad es compleja de evaluar, ya que depende de múltiples factores. A menudo se focaliza su estudio en el impacto de los SUS durante su producción (disminución de consumo de agua y energía), pero su fabricación y la gestión de residuos también tienen impacto. La tabla siguiente resume el impacto ambiental de los SUS en comparación a los sistemas reutilizables a lo largo de su ciclo de vida.

En el pre-uso, los SUS son consumidores continuos de agua y pueden igualar el consumo para la fabricación de uno de Stainless Steel [8]. No obstante, durante su uso ahorran hasta el 85% de agua [8] y requieren solo alrededor del 2% de la energía de necesaria para los sistemas Stainless Steel.

La generación constante de residuos y su posterior tratamiento es el talón de Aquiles de los SUS. Este impacto tiene un cálculo complejo, ya que intervienen factores como la externalización de la gestión o la normativa aplicable.

El consumo de plástico por unidad de producto determina su huella de carbono. Un estudio estimó una huella de carbono de 22,7 toneladas de CO2 por kilogramo de medicamento biológico [9], similar a sistemas reutilizables, ya que la mayor contribución proviene de la energía para salas limpias. El tratamiento de residuos SUS depende de normativas y suele incluir esterilización por calor y posterior incineración o vertedero, ya que su reciclaje es inviable por ser de materiales multicapa. [10].

Los SUS han revolucionado la biofarmacia, expandiéndose desde biorreactores a múltiples operaciones. La incorporación de sensores es una novedad reciente. Su evaluación sigue siendo compleja, dependiendo de múltiples factores.

Podéis encontrar el artículo ampliado en la página 78 de la revista Farmabiotec.

BIBLIOGRAFÍA:

- [1] Single-use technologies are here to stay. How can we improve their supply, Cytiva

- [2] Single-use Bioprocessing Market Size, Share & Trends Analysis Report By Product (Simple & Peripheral Elements, Apparatus & Plants, Work Equipment), By Workflow (Upstream, Downstream), By End-use, By Region, And Segment Forecast, 2024-2030, Grand View Research

- [3] A Brief History of Single-Use Manufacturing (biopharminternational.com) A Brief History of Single-Use Manufacturing, Jerold M. Martin, BioPharm International, 2011

- [4] Embrancing single-use technologies to advance biopharma manufacturing, Manoj K Ramakrishna, EP News Bureau, 2023

- [5] Single Use Bioreactors Market, Roots Analysis

- [6] Rise of Single-Use Bioprocessing Technologies: Dominating Most R&D and Clinical Manufacture, K John Morrow, Jr. et al., American Pharmaceutical Review, 2020

- [7] Single-Use Systems: The Future of Biopharmaceutical Processing, James Hederman, Medical Design Briefs, 2022

- [8] Which is more sustainable: stainless steel or single-use systems?, Zach Page-Belknap, CRB

- [9] Streamlined life cycle assessment of single use technologies in biopharmaceutical manufacture, Kristi Budzinski et al., New Biotechnology, 2022

- [10] Guide to Disposal of Single-Use Bioprocess Systems, Bioprocess International, 2008