Escrito por:

Nil Puig, Ingeniero de Proyectos

Jordi Gibert, Responsable de la Unidad de Biotecnología de Klinea Biotech & Pharma Engineering

La industria farmacéutica se enfrenta constantemente al desafío de escalar sus procesos de forma eficiente, manteniendo la calidad de sus productos para poder satisfacer las demandas de nuevos medicamentos.

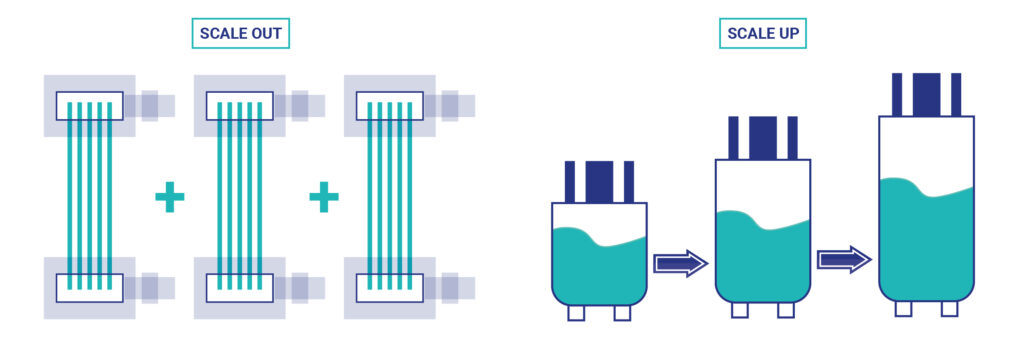

Tradicionalmente, se optaba por un scale-up del proceso, es decir, aumentar el tamaño de los equipos de producción para incrementar la capacidad de producción. Sin embargo, un enfoque scale-out, que consiste en replicar el número de equipos sin aumentar su tamaño, está ganando popularidad, ya que dota a la planta de una mayor flexibilidad, entre otras ventajas.

En este artículo, discutiremos las ventajas e implicaciones de optar por un modelo scale-out en la producción de biofármacos y explicaremos cómo este es capaz de superar varios de los desafíos asociados a un scale-up.

Scale out

La fase de escalado es una etapa inevitable por la que deben pasar todos los medicamentos antes de llegar al mercado. Durante los ensayos clínicos, bastará con varios centenares o miles de dosis del medicamento para cubrir las necesidades, lo que permitirá producirlas a pequeña escala sin demasiado problema. Sin embargo, cuando comienza la comercialización – o incluso durante la fase III de los ensayos clínicos –, una producción a pequeña escala deja de ser viable.

Normalmente, el proceso de producción se desarrolla en paralelo a las fases clínicas. No obstante, aumentar el tamaño del lote no es un proceso lineal y puede resultar muy complicado, especialmente en un biorreactor, pero también en otras etapas del downstream. La experiencia de la industria muestra que el comportamiento a pequeña escala de muchos parámetros (como KLA, superficie de contacto, interacciones de inhibición, etc.) es completamente diferente para muchas de las operaciones unitarias implicadas tras un cambio de escala, lo que complica mucho esta fase de desarrollo.

Un ejemplo real sobre scale-out vs scale-up podría ser el siguiente: un laboratorio ha desarrollado un nuevo medicamento. Durante los ensayos clínicos han conseguido escalar el proceso hasta los 200L. Sin embargo, para la comercialización necesitan un tamaño de 2000L. Este cambio de escala podría tardar de varios meses a años en desarrollarse y validarse, y vendría asociado con un cierto riesgo. Para mitigarlo, el laboratorio podría optar por mantener la escala actual y simplemente aumentar el número de equipos en la planta de producción.

Una estrategia scale-out ofrecerá varias ventajas:

- Reducción del riesgo de scale-up

El scale-up de un bioproceso puede ser complicado y tedioso. Este conlleva un riesgo técnico que puede comprometer la viabilidad de un proyecto, además de una incertidumbre que puede retrasar otras etapas para la salida a mercado, como pueden ser la construcción de una planta o la validación del proceso.

Una estrategia de scale-out permitirá definir claramente las necesidades de una planta y la estrategia de validación desde un principio. En este caso, la variable más crítica será definir cuántas veces se replica el proceso, pero eso no afectará a la validación y la planta se puede diseñar para que pueda acomodar un número diferente de unidades.

- Mas claridad para diseño

Llevar a cabo el diseño de ingeniería sin un proceso definido conlleva riesgos asociados. Es común que este se lleve a cabo en paralelo con el scale-up. Sin embargo, no tener una idea clara del tamaño de los equipos o, incluso, de las etapas totales de un proceso conlleva un riesgo, ya que este es el elemento central del diseño de la planta. Los cambios inesperados en el proceso durante la ingeniería de detalle o en la construcción pueden causar retrasos importantes y sobrecostes en el proyecto.

Este riesgo se puede mitigar si se opta por un scale-out, ya que permitirá desarrollar un diseño con unos fundamentos más claros y que permita a la planta adaptarse a cambios en el futuro.

- Flexibilidad para la producción

Si la estrategia de scale-out está alineada con el proyecto de ingeniería, se puede dotar al diseño de flexibilidad para acomodar las necesidades futuras. De esta forma, si hay un aumento de la demanda o la necesidad de producir nuevas moléculas, se puede aumentar o diversificar la capacidad de producción simplemente añadiendo más unidades. Esto será posible solo si el diseño de ingeniería ha incorporado espacio, puntos de uso y capacidad de utilities extra para el futuro.

Esta estrategia puede incrementar – incluso más – la flexibilidad de la planta al usarse con equipos de single use, haciendo que los cambios en la planta sean mucho más rápidos. La incorporación de equipos tradicionales (acero inoxidable) móviles también resultará beneficiosa.

- Reducción del riesgo en producción

Tener la producción dividida en distintas unidades reducirá el riesgo de descartar producto por una contaminación del lote. Si tomamos 2000L como la capacidad de producción total, en un escenario donde el producto estuviera en una sola unidad, se perdería todo el lote. Por contra, si hubiéramos dividido el lote en 10, la contaminación de una de las unidades solo significaría la pérdida de 200L, dotando a la planta de más resiliencia ante este riesgo.

- Validación de solo un tamaño de lote

Cambiar el tamaño de un lote de producción supone re-validar el proceso, con el tiempo y recursos que eso conlleva. Además, la validación no se podrá llevar a cabo hasta que el scale- up esté 100% completado.

Si simplemente se replica el tamaño de proceso que ya se conoce, un aumento de la capacidad de producción no implicará nuevas actividades de validación. Con el proceso establecido desde un principio, también se podrán desarrollar en paralelo fases críticas como son la validación y el proyecto de EPCM (Engineering, Procurement and Construction Management).

Como hemos visto, las ventajas de optar por una estrategia de scale-out son múltiples, y todas giran en torno a reducción de riesgos y a dotar de flexibilidad tanto al proceso como a la planta de producción. Ambos puntos resultan muy interesantes en el entorno farmacéutico actual, el cual se caracteriza por la incertidumbre y la necesidad de los laboratorios de poder adaptarse rápidamente a los cambios en el mercado.

Sin embargo, una planta y un proceso basados en scale-out también tendrán desventajas. La necesidad de flexibilidad y la división del proceso hará que se requieran un mayor número de equipos, tuberías y componentes, y que la producción esté menos optimizada. Por lo tanto, aumentará el CAPEX y OPEX de la fábrica.

La definición de la estrategia de escalado (scale-up vs scale-out) es crítica y será determinante para el éxito de un proyecto. Por eso, esta decisión debe estar basada en datos y en un estudio exhaustivo de cada caso.

En Klinea, contamos con un equipo de expertos en biotecnología y diseño de plantas. Nuestra experiencia nos permite ayudar a nuestros clientes a tomar decisiones estratégicas que definan el futuro de un proyecto, basadas en datos reales y estudios técnicos. Si quieres saber más sobre cómo podemos ayudarte a definir tu estrategia de escalado, contáctanos en: klinea@klinea.eu